Erreur de format d'e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

L'aluminium anodisé ou l'acier anodisé est-il moins cher? Une comparaison complète

5. Comment la durabilité de l'aluminium anodisé se compare-t-elle à l'acier anodisé?

L'acier anodisé, en particulier en acier inoxydable, est plus durable en raison de ses propriétés inhérentes au matériau et de sa résistance plus élevée à l'usure.

6. Quelles industries utilisent couramment l'aluminium anodisé?

Les industries telles que l'électronique, l'automobile et la décoration intérieure utilisent souvent de l'aluminium anodisé pour sa polyvalence esthétique et ses propriétés légères.

Conclusion

Lors de l'évaluation des coûts entre l'aluminium anodisé et l'acier anodisé, les exigences spécifiques de votre projet - telles que le poids, la résistance, la durabilité et l'esthétique - joueront un rôle essentiel. Alors que l'aluminium anodisé est généralement plus cher et adapté aux applications décoratives ou légères, l'acier anodisé offre une durabilité inégalée à un usage industriel.couche anodiséepour ces propriétés.

2. Caractéristiques clés: résistance, résistance à la corrosion et apparence

Résistance à la corrosion

Aluminium anodisé:La couche d'oxyde augmente la corrosion et la résistance à l'usure. Cependant, ses performances sont généralement inférieures à l'acier inoxydable dans des environnements extrêmes.

Acier inoxydable:Naturellement résistant à la plupart des substances corrosives en raison de sa teneur en chrome et en nickel.

Force et dureté

Aluminium anodisé:Plus léger et moins robuste que l'acier inoxydable. Bien que la couche anodisée ajoute de la dureté, elle ne peut pas correspondre à l'intégrité structurelle de l'acier.

Acier inoxydable:Offre une résistance exceptionnelle et peut résister à une pression physique et à une usure élevées.

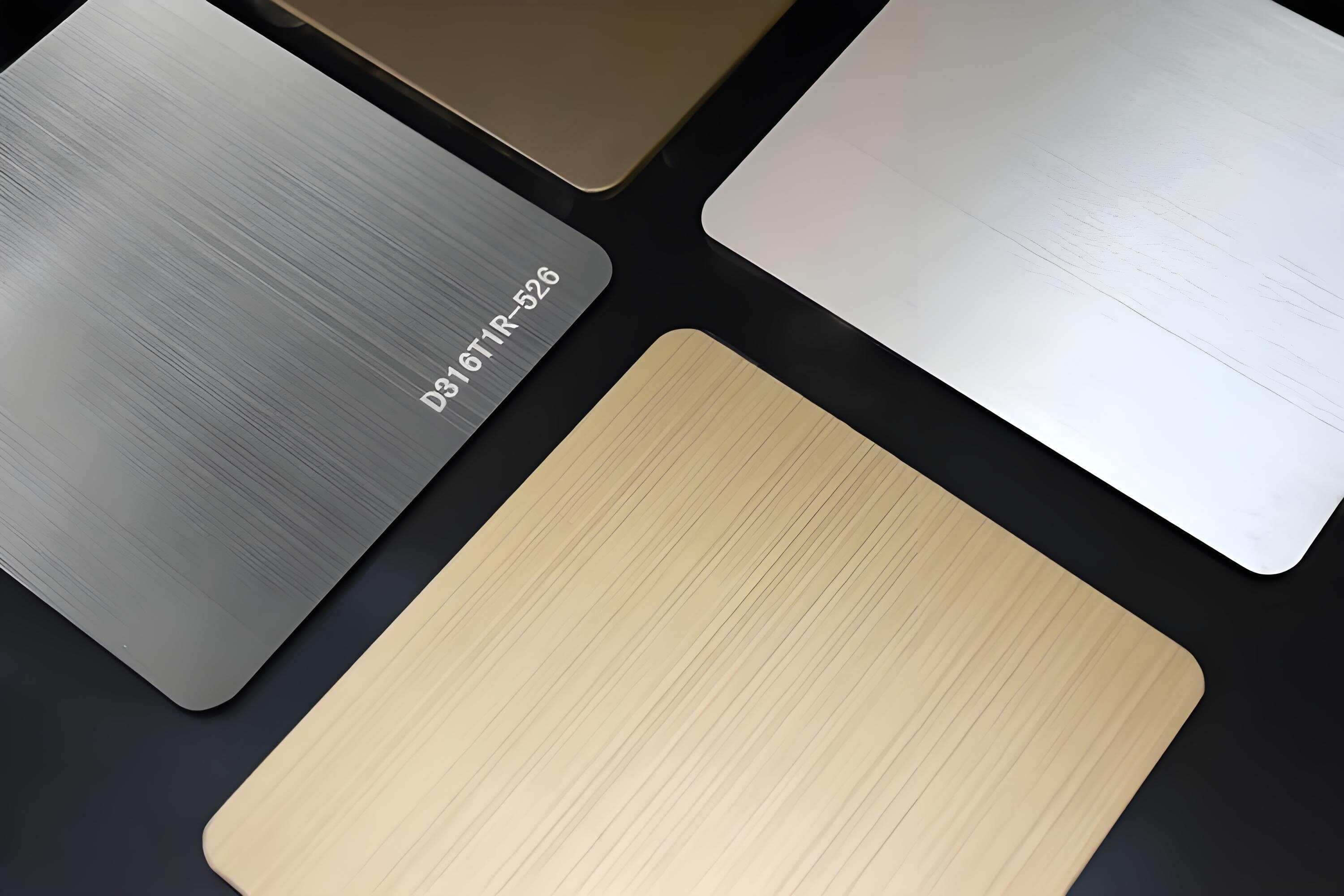

Apparence et personnalisation

Aluminium anodisé:Connu pour son esthétique polyvalente. La couche anodisée peut être teinte de différentes couleurs, ce qui le rend adapté aux applications décoratives.

Acier inoxydable:Maintient un look argenté uniforme et poli, attrayant pour les designs industriels et modernes.

3. Comparaison des coûts

6. Quelles industries utilisent couramment l'aluminium anodisé?

Coûts de production:La production d'aluminium anodisé implique un processus d'anodisation complexe, qui nécessite des entrées d'énergie et de produits chimiques, augmentant son coût global.

Application de marché:Utilisé dans l'électronique, la décoration intérieure et les pièces automobiles premium, où son aspect léger et personnalisable est évalué.

Acier inoxydable (équivalent en acier anodisé)

Coûts de production:L'acier inoxydable est plus cher que l'acier nature en raison de sa teneur en chrome et en nickel. L'anodisation de l'acier inoxydable est moins courant et principalement utilisé pour des raisons esthétiques, ce qui rend son coût comparable ou légèrement supérieur à l'aluminium anodisé dans des applications spécialisées.

Application de marché:Favorisé pour la durabilité dans les industries chimiques, médicales et de construction.

Conclusion:

Généralement, l'aluminium anodisé est plus cher que l'acier inoxydable simple mais comparable en acier anodisé spécialisé.

4. Applications et rentabilité

6. Quelles industries utilisent couramment l'aluminium anodisé?

Avantages:Léger, résistant à la corrosion et esthétiquement polyvalent.

Inconvénients:Force inférieure et coût plus élevé par rapport à l'aluminium non anodisé ou à l'acier galvanisé.

Meilleur adapté pour:Électronique, meubles, panneaux décoratifs et applications où la conception légère est importante.

Conclusion

Avantages:Résistance supérieure et résistance à la corrosion.

Inconvénients:Plus lourd et moins flexible dans la conception par rapport à l'aluminium.

Meilleur adapté pour:Environnements à haute pression, équipement de transformation des aliments, outils médicaux et applications structurelles.

5. Comparaison des coûts en aluminium anodisé et en acier galvanisé

Pour soutialiser davantage les coûts, considérez la comparaison entre l'aluminium anodisé et l'acier galvanisé:

6. Quelles industries utilisent couramment l'aluminium anodisé?

Sa production est plus à forte intensité d'énergie et coûteuse, utilisée dans les applications haut de gamme.

Acier galvanisé

Économique et largement utilisé dans la construction et les biens de consommation de base en raison de son revêtement de zinc protecteur.

Verdict:

L'acier galvanisé est nettement moins cher que l'aluminium anodisé, ce qui en fait le choix plus rentable à des fins à grande échelle ou non décoratives.

FAQ

1. Quelle est la principale différence de coût entre l'aluminium anodisé et l'acier anodisé?

L'aluminium anodisé a généralement des coûts de production plus élevés en raison de son processus de fabrication complexe, tandis que l'acier anodisé (par exemple, l'acier inoxydable) est plus durable et possède des applications industrielles plus larges, équilibrant souvent le coût avec les fonctionnalités.

2. Quel est le plus léger, l'aluminium anodisé ou l'acier inoxydable?

L'aluminium anodisé est plus léger, ce qui le rend idéal pour les applications sensibles au poids telles que l'aérospatiale et l'électronique.

3. Pourquoi l'aluminium anodisé est-il plus cher que l'acier galvanisé?

Le processus d'anodisation implique des étapes supplémentaires, nécessitant plus de ressources et d'énergie, tandis que la production d'acier galvanisée est plus simple et plus rentable.

4. L'aluminium anodisé peut-il remplacer l'acier inoxydable dans les applications industrielles?

Cela dépend de l'application. L'aluminium anodisé convient aux composants légers et non structuraux, tandis que l'acier inoxydable est meilleur pour les environnements à haute résistance et à haute pression.